模具国检中心通过联合权威认证机构积极开展认证服务,在体系认证方面,中心可开展质量管理体系 ISO9001、环境管理体系 ISO14001、职业健康与安全体系 OHSAS18000、社会责任 SA8000、企业信用等级评价等认证。

另外,中心与中国质量认证中心首创“中国模具企业先进制造能力评价”,以客观、公正、科学、全面的原则识别模具企业的先进制造能力,旨在推动模具产业向高端化、智能化方向升级发展,在避免无序和恶性价格竞争的同时,提高产业附加值并为区域产业发展布局及政府决策提供参考。

标准化制造和标准化管理是企业质造能力的重要指标,模具国检中心具有丰富的标准制修订及实施经验,并通过联合全国模具标准化技术委员会、中国标准化研究所等标准化组织为企业提供国标、企标、地标、团体标准的制修订服务,包括文本起草、标准参数验证、检测方法方案制定等。

模具国检中心作为质量技术公共服务平台,是产业人才和信息交流的汇聚平台,专注于满足企业产品关键技术标准、研发、设计、检验、认证、生产、制造、品管、工程、试验、计量、体系、供应链、采购、人力等多专业领域的培训和咨询需求,为企业提供立体化培训和综合提升整体解决方案,并通过定期和不定期召开各类宣贯、培训、研讨和技术交流会,及时向客户提供国内外各种市场准入政策、贸易技术壁垒信息,帮助企业解读国家政策,落实产品质量主体责任,努力提升全社会的质量意识和水平。

培训类型:

免费公开课:标准宣贯、测试技术研讨、政策宣贯等。

检测技术培训:三次元高阶培训、CAE模流分析高阶培训、金属材料直读光谱分析培训、材料力学性能培训、金相分析培训等。

人员培训:根据企业需求定制培训方案,对培训人员进行实操考核、技术掌握等内容进行考核并颁发中心合格证书,大大节省企业人员培训成本。

特色培训:针对企业发展瓶颈及产业升级需求,利用综合服务平台强大资源,为企业人员提供集产品研发、质量控制、标准化建设等多方面的培训和辅导。

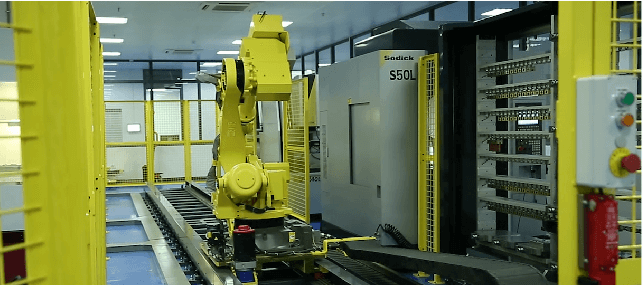

中心通过联合多方力量,设立了模具智能制造示范区、发那科(FANUC)模具智能制造创新研究中心、沙迪克模具智能电加工研究中心、罗德斯精密加工技术研究中心、模具大数据及智能制造应用示范基地、工业CT应用研究中心、3D打印应用研发中心、海克斯康现场测试中心等专业服务群以满足企业科研创新需求,并以专业人才、高端仪器设备开放、共享的形式为企业在产品设计与研发端提供全方面的指导与支持,实现多方共赢和健康有序发展。

中心围绕“中国制造2025”战略,联合多家国内外一流模具全产业链的系统解决方案供应商、先进装备(智能装备)供应商以及软件和信息技术服务商等优质资源,共同打造国内领先的智能制造示范线,满足企业从研发专案管理、CAD设计到制程工艺、自动化加工及组装的全流程智能制造应用,对模具企业生产效率和产品质量大幅提升起到重要的推广及示范作用。

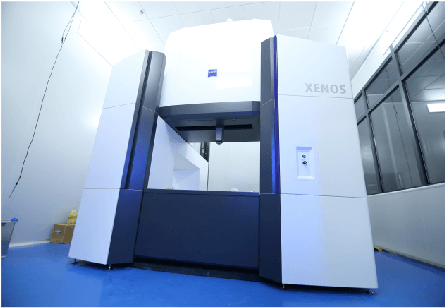

精密测量是保证零部件加工和装配质量是否合格的不可或缺的重要手段,模具国检中心通过引进目前全球最高精度的三坐标测量机(0.3+L/1000μm)等一系列精密测量设备,以满足行业高水平测量技术的需求。主要服务项目包括:尺寸公差测量 、形位公差测量 、表面粗糙度 机器人检测、动态测量 、逆向工程

模具国检中心经过大量调研和深入研究,进一步完善逆向工程技术,通过对零件进行三维扫描得出点云数据,然后用逆向软件对点云数据进行处理,得出零件完整的三维实体数据,尺寸精度范围0.008-0.03mm,点云密度范围0.01-0.23mm。适用于汽车冲压板金件、具有复杂曲面形状的金属及塑料件、大型不易移动工件、珠宝及雕刻件的逆向造型等,涉及汽车、模具、玩具、珠宝及雕刻等多个行业。

三坐标测量机、关节臂测量机、全自动影像测量仪、圆度及圆柱度测量仪、粗糙度及轮廓测量仪、便携式测量仪、测高仪、通用测长仪等。

用于产品开发,可以缩短研发周期,降低研发成本。

分析高端产品作配方,有效地指导配方改进及工艺优化。

掌握同行核心竞争优势,做到知己知彼。

判断产品质量问题的重要参考依据,如出现杂质,异物,斑点,析出物,出油,易断裂等。

失效分析是利用技术手段对产品进行解析,寻找失效原因,并提出可行性改进建议的过程,中心凭借一系列国内外先进的检测分析设备及一支具有丰富经验的失效分析专家团队,解决企业在工业生产中出现的异常情况,保证产品的安全稳定生产。

无损检测是在现代科学基础上产生和发展的检测技术,它是借助先进的技术和仪器设备,在不损坏、不改变被检测对象的物理状态的情况下,对被检测对象的内部及表面的结构、性质、状态进行高灵敏度和高可靠性的检查和测试,借以评判它们的连续性、完整性、安全性以及其他性能指标。

作为一种有效的检测手段,无损检测在我国广泛应用于经济建设的各个领域,如特种设备的制造检测和在用检验,以及机械、冶金、石油天然气、化工、航空航天、船舶、铁道、电力、核工业、兵器、煤炭、有色金属、建筑等行业。

常用的无损检测方法有:射线检测(RT),超声波检测(UT),磁粉检测(MT),渗透检测(PT),涡流检测(ET),超声波衍射时差法检测(TOFD),相控阵检测(PAUT)等。

主要仪器设备:X射线探伤仪,磁粉探伤仪,超声波探伤仪,相控阵探伤仪等。

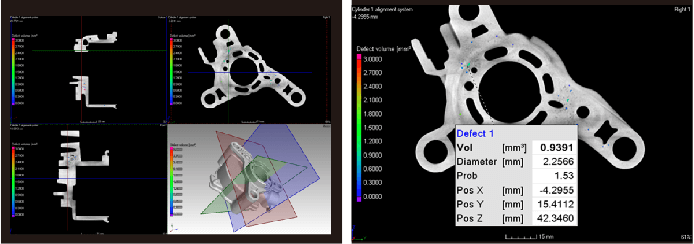

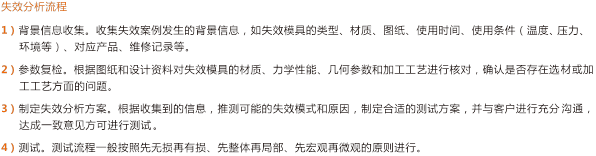

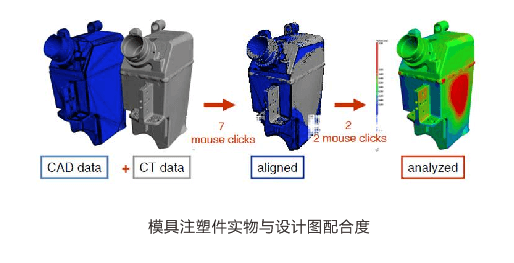

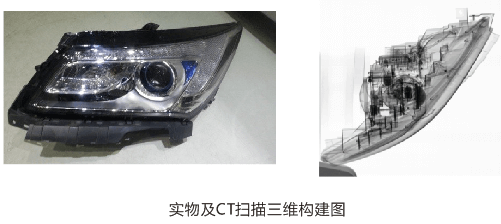

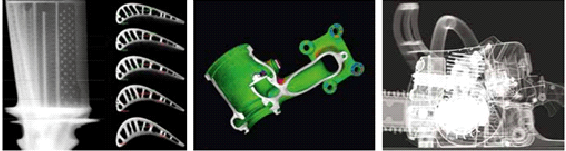

工业CT是目前世界上最先进的无损检测技术之一,是物体内外部缺陷测量与统计、结构尺寸测量、设计工艺改进、升级制造技术不可缺少的手段。CT检测能在不破坏工件结构的情况下实现模具及模具产品的表面和内部结构的几何尺寸以及曲面测量,计算出测量目标的长宽高、面积、表面积、体积等各种几何参数,实现零件与CAD模型对比、几何尺寸与公差(GD&T)分析、零件与零件对比。同时可实现产品内部多种缺陷(如裂纹、气泡、夹杂、疏松、脱粘、装配缺陷等)的无损检测和无损质量评价,广泛应用在汽车、材料、铁路、航天、航空、军工、模具等领域。

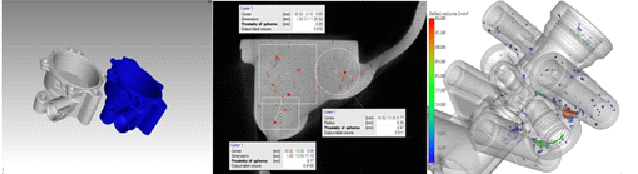

几何尺寸与公差(GD&T)分析

依据设计图纸,对预先确定的几何尺寸与公差(GD&T)数据点进行分析,以满足生产零件批准程序(PPAP)的要求。在从首件试制到批量生产的过程中,可以大幅降低多型腔零件的检测成本。一旦为CT数据集制定了最初的GD&T规划,就能对所有的GD&T数据点进行快速转换,并将其应用于随后的零件扫描。

工业CT扫描能在首件试制后的几天内完成零件与其CAD模型的快速对比分析。通过在首件试制后掌握零件与CAD对比分析结果,就能大大降低修改模具、试验性加工和后续试制的成本。

可以在装配的状况下对物体进行测量,可以用来进行装配件失效分析,跟踪工业产品制造环节的质量控制及公差评定等;通过按密度值进行颜色深浅编码,并层层解析二位断面,可以很容易地检测以前隐藏在组件中的零部件,发现配合缺陷和作用部位。

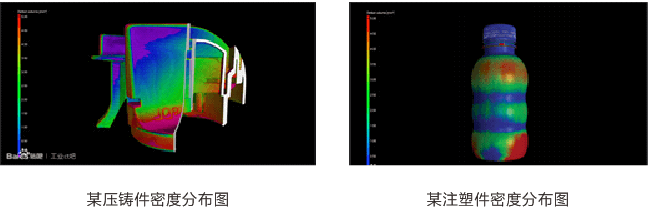

工业CT具有突出的密度分辨能力,开启/关闭内部组件密度扫描、按密度值进行颜色编码以及测量等功能。高质量的CT图像密度分辨力可达0.1%甚至更高。

在铸造过程中复杂的相互作用会产生从外部无法识别的铸件缺陷,如孔隙、气孔和气泡形成、热裂纹、尺寸变化和夹杂物。即使尽了最大努力,主要风险仍然存在。应用工业CT检测技术可方便的识别这些缺陷。

主要用于注塑模产品和压铸模产品,在复杂零件的无损检测中,快速而准确地测量壁厚的微小变化,从而调整与优化生产工艺,提高产品品质。

工业 CT 技术对复合材料制品中的夹杂、疏松、气孔、分层缺陷等有比较高的检测灵敏度,能够准确地确定出缺陷的位置及测量出缺陷的几何尺寸。将工业 CT 技术与复合材料制品的制造工艺相结合,能够及时发现制品中的缺陷,从而对改进复合材料制品的生产工艺,提高制品的产品质量及生产效率均有比较高的实际意义。